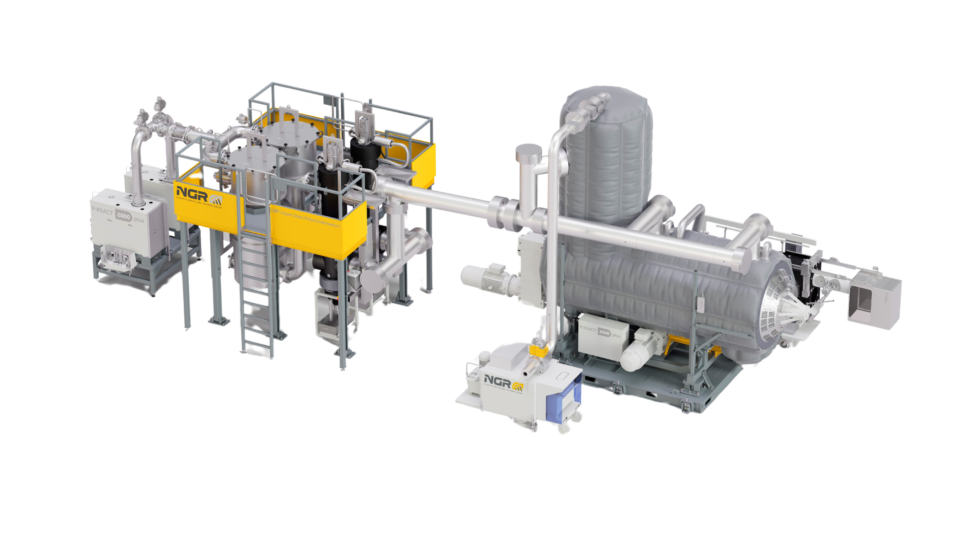

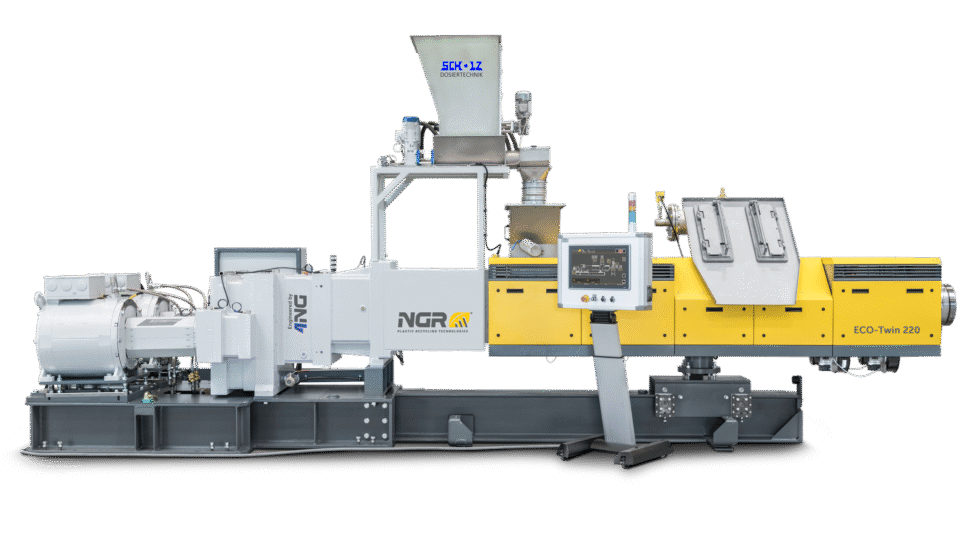

PET Improvement (PET)

PET-Materialien wie leere Flasche, Folien oder Textilfasern stellen einen wertvollen Rohstoff dar. Durch die dank der NGR-Technologie lebensmittelsichere und materialschonende Aufbereitung wird das PET der Wiederverwertung zugeführt und kann nach höchsten Standards weiterverarbeitet werden.

Vorteile LSP Technologie

Unempfindlichkeit bei unterschiedlichen Materialdicken

Vor der Dekontaminationsstufe wird das Material aufgeschmolzen. Die Reinigung (Dekontamination) erfolgt in der Flüssigphase des Materials. Dieser Vorgang ist einzigartig. In konventionellen Prozessen erfolgt die Dekontamination in der Festphase des Materials (kein Aufschmelzen). Dieser Vorgang dauert nicht nur deutlich länger, sondern hat man es in diesen konventionellen Prozessen mit unterschiedlichen Materialdicken zu tun, kann man nur durch Erhöhung der Verweilzeit eine gleichmäßige Dekontamination des Materials erreichen.

Kontaminationen zB. mit PET-G oder Polyolefinen sind unkritisch

Bisher problematisch zu verarbeitende Verbunde aus PET/PET-G (zB. Sleeves) oder PET/PE (zB. Sealing layers) können mit LSP ebenfalls weiterverarbeitet werden. Aufgrund ihres niedrigen Glasübergangstemperatur (Glass Transition Temperature) bilden diese Materialien im konventionellen Prozess Klumpen. Die Klumpenbildung gefährdet eine gleichmäßige Dekontamination. PET-G galt aus diesem Grund bisher als Problemstoff im Recycling. Im LSP Prozess wird PET-G ganz problemlos mit aufgeschmolzen und dekontaminiert.

PET mit bis zu 15% Polyolefin-Anteil (meist PE) wird ebenfalls mühelos aufgeschmolzen. Das PE verteilt sich konsistent im Endprodukt. Das resultierende Mischmaterial PET/PE ist danach milchig und nicht transparent, es gibt aber sinnvolle Applikationsmöglichkeiten und das Material kann beliebig eingefärbt werden.

Kontrollierter iV-Aufbau bei gleichzeitig konsistenten iV-Wert im Endprodukt

Bei der Dekontamination werden durch Entzug von Ethylenglykol PET Molekülketten aufgebaut, wodurch sich der iV-Wert am Ausgangsmaterial wunschgemäß und kontrolliert steuern lässt. Unterschiedliche Eingangsmaterialien mit unterschiedlichen iV-Werten werden aufgeschmolzen und in der Dekontaminationsstufe dekontaminiert und anschließend homogenisiert. Am Ende werden konsistente iV-Werte im Endprodukt erreicht, was gleichbleibende mechanische Eigenschaften bedeutet. Zudem ist die Reaktionsgeschwindigkeit in der PET Schmelzephase deutlich höher als bei konventionellen Prozessen, wodurch die notwendige Verweildauer für eine punktgenaue iV-Regelung bei LSP signifikant niedriger ist (ca. 1 Minute vs. 1 Stunde).

Für eine effektive Dekontamination müssen Moleküle an die Materialoberfläche gelangen können. Zwei Merkmale sind maßgeblich bei LSP für die schnelle Reaktion: Material ist flüssig, gas bedeutet, die Moleküle sind beweglicher, und es wird eine riesige Materialoberfläche gebildet (Fäden bis zu 8m² je kg Material).

Die Reinigung des Materials zur Erreichung von Lebensmitteltauglichkeit und der Molekülkettenaufbau findet in der PET Flüssigphase statt. Das heißt, das Ausgangsmaterial wird zuerst aufgeschmolzen und dann gefiltert. Der LSP Prozess ist somit gegenüber Staub unempfindlich. Schmutz, der mit Bottle Flakes kommt, wird gefiltert. Kleinere Flakes oder PET-Staub werden mit aufgeschmolzen. In bestehenden Prozessen kann dieser Staub Probleme verursachen.

Hohe Anlagenverfügbarkeit. Direkte Übergabe an eine Folgefertigung. Energieeinsparung

LSP ermöglicht einen kontinuierlicher Materialfluss. Aufgrund eines durchsatzkonstanten Schmelzeaustrags führt dies zu einer enormen Prozessstabilität, was sich positiv auf eine direkt angeschlossene Folgeproduktion auswirkt. Wird das Material, das den LSP Reaktor passiert hat, nicht granuliert, kann der LSP Prozess beispielsweise direkt in eine Folien- oder Fasernproduktion eingebunden werden. Somit wird ein nochmaliges Aufschmelzen zwischen PET Aufbereitung und PET Verarbeitung überflüssig. Das bedeutet Einsparungen bei Energie und eine bessere CO2-Bilanz.

Im Unterschied dazu erfolgt der Schmelzeaustrag Bei den meisten konventionellen Prozessen mittels Extruder. Extruder haben immer Schwankungen im Materialdurchsatz, was bei LSP nicht der Fall ist und sich auf die Stabilität des Prozesses positiv auswirkt. Zudem ist die Dekontaminationsstufe eine Art Puffer. Tritt im Prozess zuvor ein kurzfristiges Problem auf, das die Materialzufuhr für einige Minuten unterbricht, reicht der Puffer, ohne die Produktion unterbrechen zu müssen (weniger Stillstände).

Ein weiterer Vorteil im Vergleich mit konventionellen Prozessen ist die rasche Möglichkeit, Änderung der Materialfarbe vorzunehmen. Die Anlage muss dafür nicht mehr abgestellt und gereinigt werden, was bis zu 24 h dauert. Bei LSP erfolgt die Farbänderung im laufenden Prozess: man produziert 2-3 Stunden Ausschuss, während sich die neue Farbe einstellt. Downtime und Personaleinsatz reduzieren sich dadurch wesentlich.