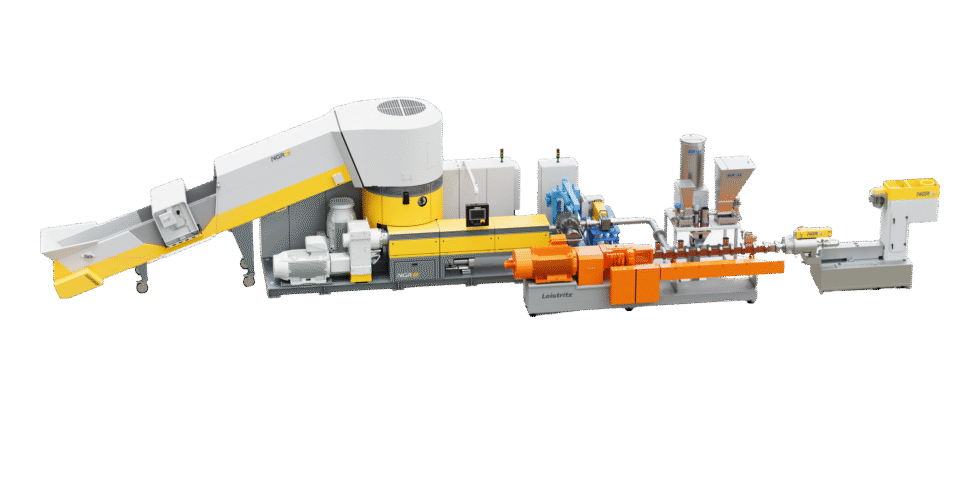

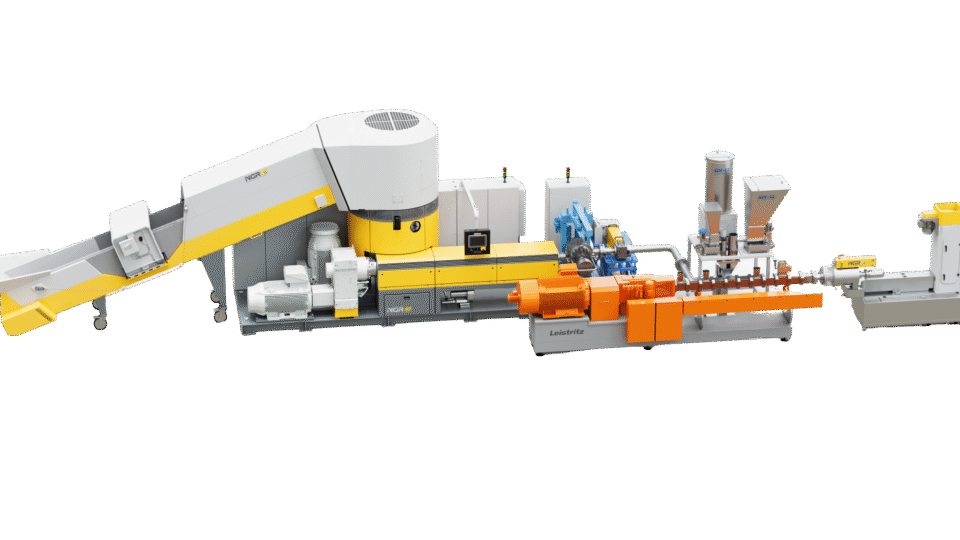

C:GRAN-Twin

Recycling & Compounding in einem Schritt

Recycling und Compounding in einem durchdachten Prozess – C:GRAN und eine Doppelschnecke als Compounding- Kaskade. Zwei ausgereifte Technologien, zusammengeführt für die Produktion von maßgeschneiderten & hochwertigen Re-Granulaten.

Beschreibung

C:GRAN-Twin vereint Recycling und Compounding in einem durchgängigen Prozess. Die Kombination aus der bewährten C:GRAN-Technologie und einem nachgeschalteten Doppelschneckenextruder ermöglicht die Herstellung maßgeschneiderter Re-Granulate in nur einem Aufschmelzvorgang. Additive, Füllstoffe, Farbstoffe oder Glasfasern können direkt eingebracht werden – mit höchster Homogenisierung und Dispergierung für anspruchsvolle Anwendungen.

Das Ergebnis sind hochwertige Re-Granulate, die optimal auf die Anforderungen des Marktes abgestimmt sind. Durch die Kombination zweier ausgereifter Technologien überzeugt C:GRAN-Twin mit minimalem Energieeinsatz, niedrigen Produktionskosten und einer maximalen Materialschonung – die richtige Antwort auf steigende Qualitätsanforderungen in der Kreislaufwirtschaft.

Auf einen Blick

- Einarbeitung von Additiven, Füllstoffen, Farbstoffen, GF, etc…

- Maßgeschneidertes Re-Granulat – anpassbar auf die Anforderungen des Marktes

- Ein Aufschmelzvorgang – zwei Prozessschritte

- Minimaler Energieeinsatz bei geringen Produktionskosten

- Homogenisierung & Dispergierung auf höchstem Niveau

*) Oberhalb genannte Anlagenkonfigurationen und Durchsatzwerte sind Annäherungen und

hängen sehr stark von den jeweiligen Projektdetails ab.

Die tatsächlich erforderliche Anlagenkonfiguration, sowie der tatsächlich erreichbare Durchsatz ist abhängig von der Viscosität des zu verabeitenden Polymers, von der Materialbeschaffenehit, der Iputfeuchte, der Art und Menge eventuell vorhandener Störstoffe, der Partikelgröße dem bedruckungsgrad, der Schmelzefiltration, sowie der Type und Menge an Additiven, welche in den Kunststoff eingebracht werden.

Technologie

Aktuell werden die Twin-Kaskaden-Extruder in den Standardgrößen ZSE 60, ZSE 75 und ZSE 87 angeboten. Die genauen technischen Daten finden sich in der Übersichtstabelle. Anlagen, die von diesen Standardgrößen abweichen, werden individuell auf Basis der jeweiligen Projektdaten ausgelegt – für maximale Flexibilität und maßgeschneiderte Lösungen.

C:GRAN-Twin ist damit die konsequente Antwort auf die steigenden Qualitätsanforderungen der Kreislaufwirtschaft und bietet höchste Prozesssicherheit bei optimaler Energieeffizienz.

C:GRAN-Twin

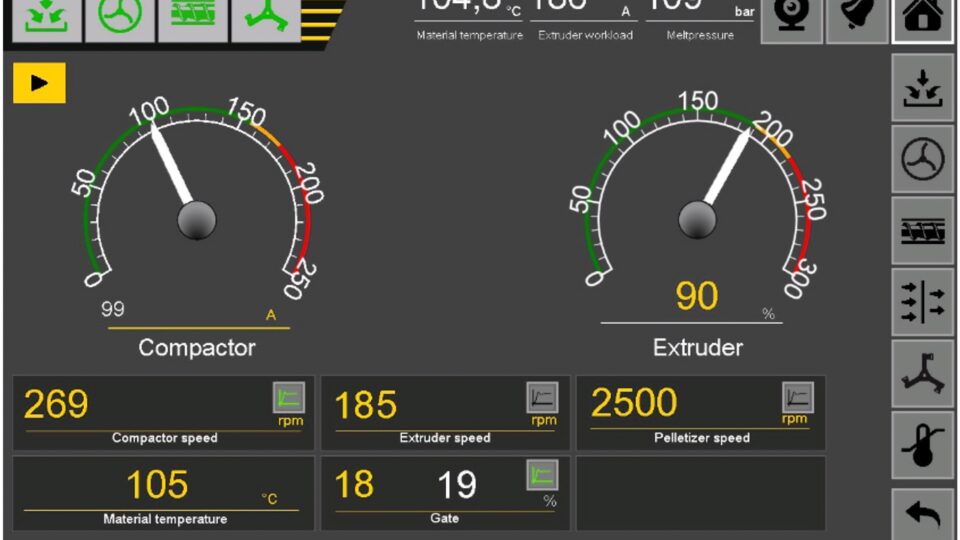

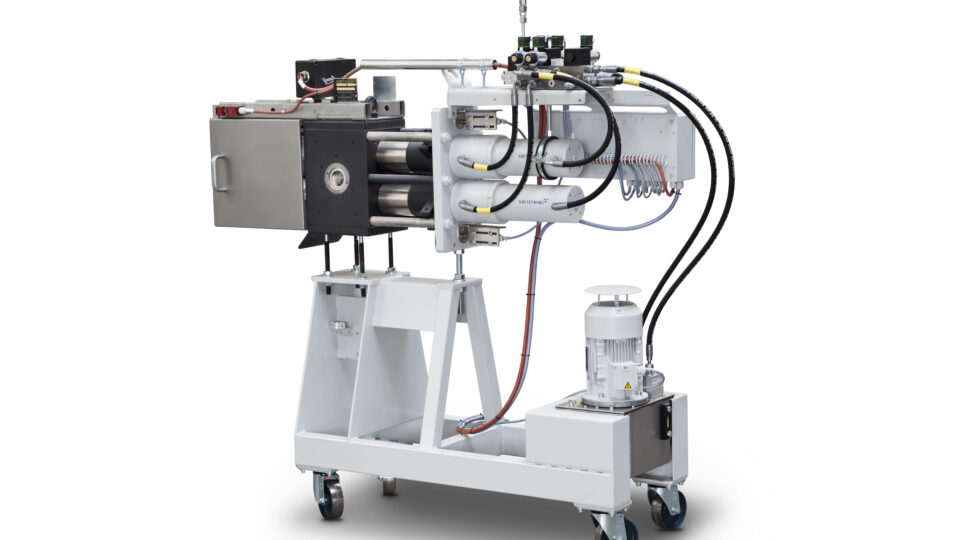

HMI C:GRAN-Twin

Das HMI der C:GRAN-Twin ist mobil auf einem Fahrgestell montiert und bietet über einen großen Bildschirm mit intuitiver Siemens S7-Steuerung eine benutzerfreundliche Bedienung. Rezepturen lassen sich komfortabel verwalten, während Passwortschutz und Zugriffsrechte für maximale Betriebssicherheit sorgen.

C:GRAN-Twin

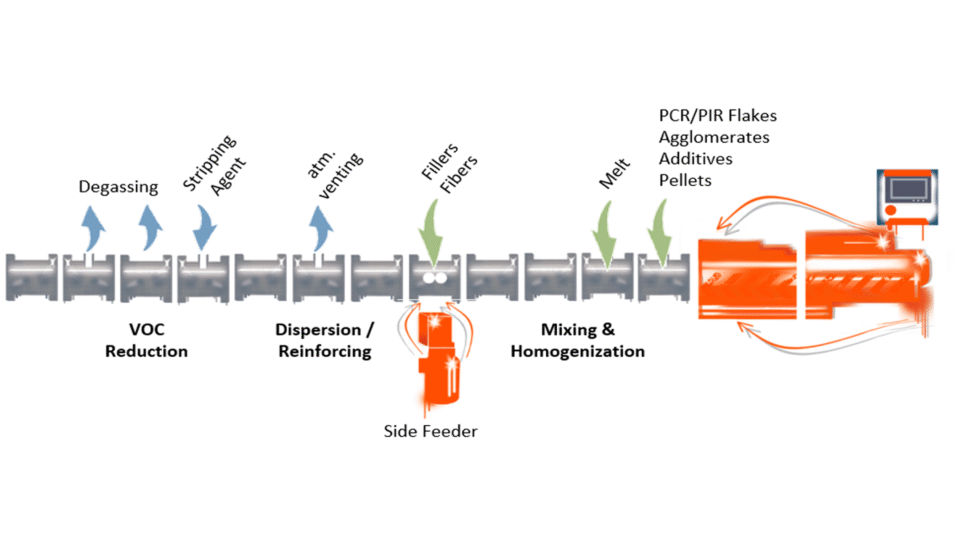

Twin-Kaskade

Die Twin-Kaskade kombiniert Recycling und Compounding in einem einzigen Prozessschritt. Das voraufbereitete Material wird ohne erneutes Aufschmelzen in den Doppelschneckenextruder überführt, wo Additive, Füllstoffe und Glasfasern homogen eingearbeitet werden – energieeffizient, materialsparend und mit höchster Produktqualität.

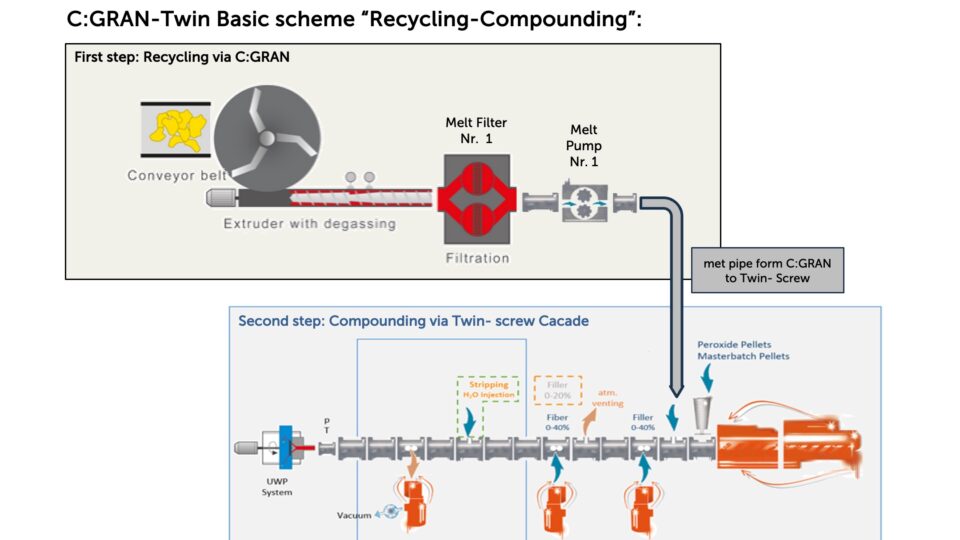

Recycling & Compounding in zwei Schritten

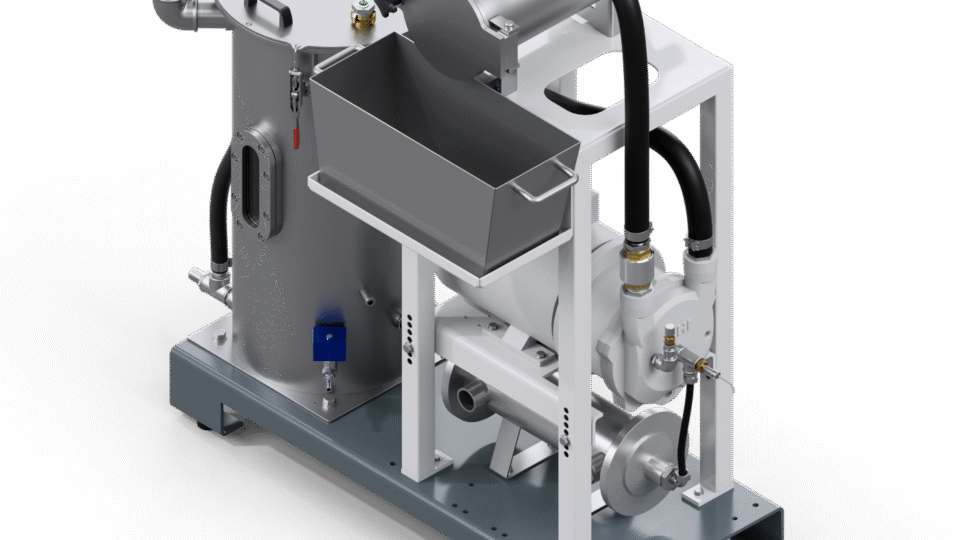

Schritt 1: Recyclen mit C:GRAN

Die C:GRAN-Anlage bildet das Herzstück der Linie. Durch die Kombination aus Schneidverdichter und Einschneckenextruder entsteht eine robuste, automatisierte Lösung für die effiziente Materialaufbereitung – flexibel einsetzbar und seit Jahren bewährt.

Schritt 2: Compoundieren mit Doppelschneckenkaskade:

Im nachgeschalteten Doppelschneckenextruder wird das Material gezielt veredelt und für hochwertige Anwendungen optimiert. Da keine erneute Schmelzphase erforderlich ist, bleiben Energieverbrauch und Polymerbelastung gering – bei gleichzeitig höchster Qualität des Regranulats.

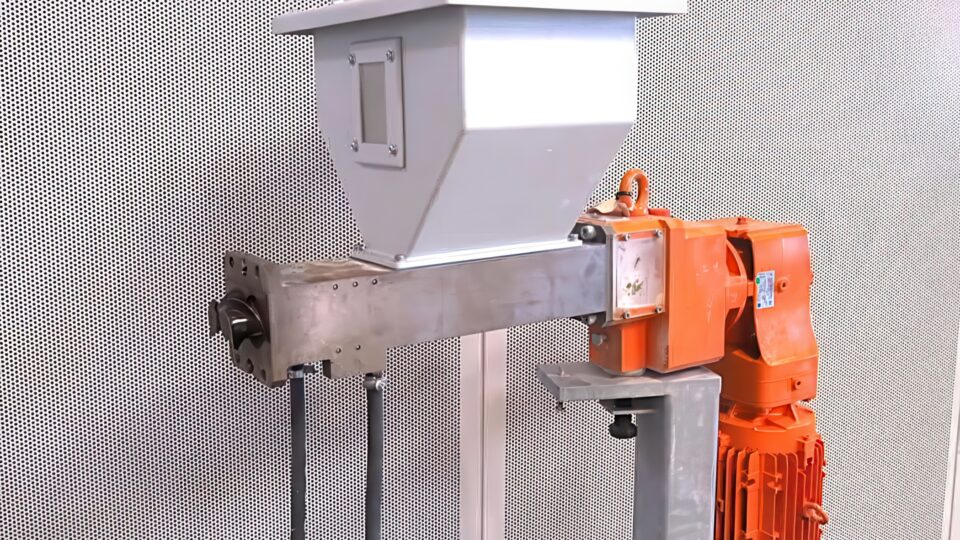

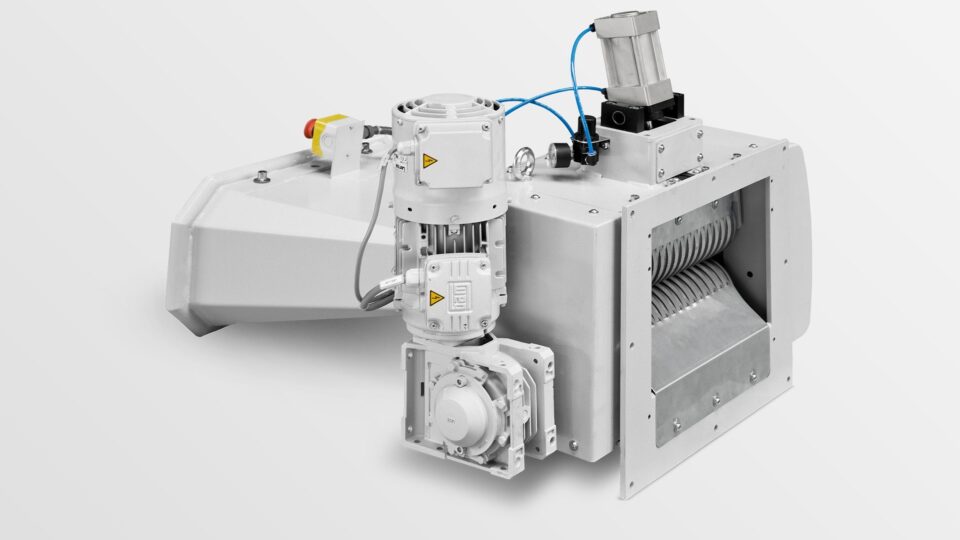

Side Feeder

Der Side Feeder ermöglicht die präzise Einarbeitung zusätzlicher Materialien direkt in den Compounding-Prozess. Pulver- und granulatförmige Additive wie Füllstoffe, Farbstoffe, Masterbatches oder Glasfasern werden dabei überwiegend gravimetrisch in die Seitenbeschickung eingetragen. Sowohl die Dosierung als auch die Beschickung sind exakt auf Materialart und -menge abgestimmt – für höchste Prozesssicherheit und gleichbleibende Produktqualität.

Bei Bedarf kann Granulat-Neuware über eine gravimetrische Dosierung auch direkt in die ursprüngliche Extruderöffnung, noch vor Eintritt der Schmelze, eingebracht werden. Flüssige Additive – etwa Wasser für Stripping-Anwendungen – werden dagegen druckgesteuert über Einspritzdüsen mit Flüssigkeitspumpen zudosiert.

Zubehör

Feed-in

Degassing

Filter

Pelletization

Test equipment

Feed-in

Rolleneinzug

Rolleneinzug

Mit variabler Einzugsgeschwindigkeit wird Rollenware prozessgeregelt verarbeitet, das Material wird nahezu kontinuierlich und ohne zusätzlichen Arbeitsaufwand der Maschine zugeführt. Der Rolleneinzug kann mit anderen Zuführungsarten (z.B. Förderband) gleichzeitig betrieben werden.

Förderband

Förderband

Das Förderband transportiert das Aufgabematerial durch einen Metalldetektor in den Aufgabetrichter. Bei Vorhandensein von metallischen Fremdkörpern wird das Band automatisch für die Entfernung gestoppt.

Dosierung

Dosierung

Additive wie Farbpigmente, CaCo3 und Kompatibilisatoren können prozessgesteuert dem Materialstrom beigemengt werden. Es stehen Dosiersysteme für granulat- und/oder pulverförmige Additive zur Verfügung.

Degassing

Einfache Entgasung neu

Einfache Entgasung

Die Vakuumentgasung beinhaltet eine Vakuumpumpe und wird an zwei Entgasungsöffnungen am Extruder angeschlossen. Die einfache Entgasung funktioniert anhand zweier Öffnungen, bei denen bei leichter Bedruckung und geringer Feuchtigkeit mittels Wasserring-Vakuumpumpe die Entgasung der Schmelze vorgenommen wird.

Doppelte Entgasung neu

Doppelte Entgasung

Bei der Weiterverarbeitung von beispielsweise vollflächig bedruckten und/oder feuchten Kunststoffabfällen ist eine doppelte Entgasung sinnvoll. Die einfache Entgasung wird dafür modular um eine weitere Einheit mit zwei Entgasungsöffnungen und einer zusätzlichen Vakuumpumpe ergänzt.

Kaskade

Kaskade

Die der Schmelzefiltration nachfolgende Kaskade ist mit einer speziellen Entgasungszone (Power Venting Section) ausgestattet. Diese garantiert eine kontinuierliche Erneuerung der Schmelzeoberfläche, um volatile Störstoffe aus der Schmelze zu entfernen und eignet sich für höchste Entgasungsansprüche.

Vakuumpumpe im geschlossenen Kreislauf

Vakuumpumpe im geschlossenen Kreislauf

Jede Entgasungskombination kann mit einem geschlossenen Wasserkreislauf ausgestattet werden. Der Frischwasserverbrauch an der Vakuumpumpe wird dadurch enorm verringert.

Filter

Doppelkolben-Siebwechsler

Doppelkolben-Siebwechsler

Bei leichten Verunreinigungen. Die hydraulisch betätigte Doppelkolben-Siebwechseleinrichtung ermöglicht die kontinuierliche Filtrierung der Schmelze. Der Siebwechsel ist ohne Prozessabschaltung möglich.

Rückspülsiebwechsler

Rückspül-Siebwechseleinrichtung

Für stark verschmutze Materialien. Die hydraulisch betätigte Doppelkolben-Siebwechseleinrichtung filtert prozessgeregelt und kontinuierlich die Schmelze. Durch die integrierte Rückspülvorrichtung werden die Siebe automatischen gereinigt. Die Anzahl der Rückspülvorgänge und die damit verbundene Standzeit der Siebe sind vom Verschmutzungsgrad des Materials abhängig.

4K Rückspülsiebwechsler

4K Rückspül-Filtriereinrichtung

Die perfekte Anwendung für stark verschmutze Materialien: Im Gegensatz zum Standard-Rückspülsiebwechsler mit zwei Siebkavitäten ist dieses System mit vier Siebkavitäten ausgestattet. Doppelte Filtrierfläche bei gleichbleibender Baugröße führt zu längerer Standzeit der Filter.

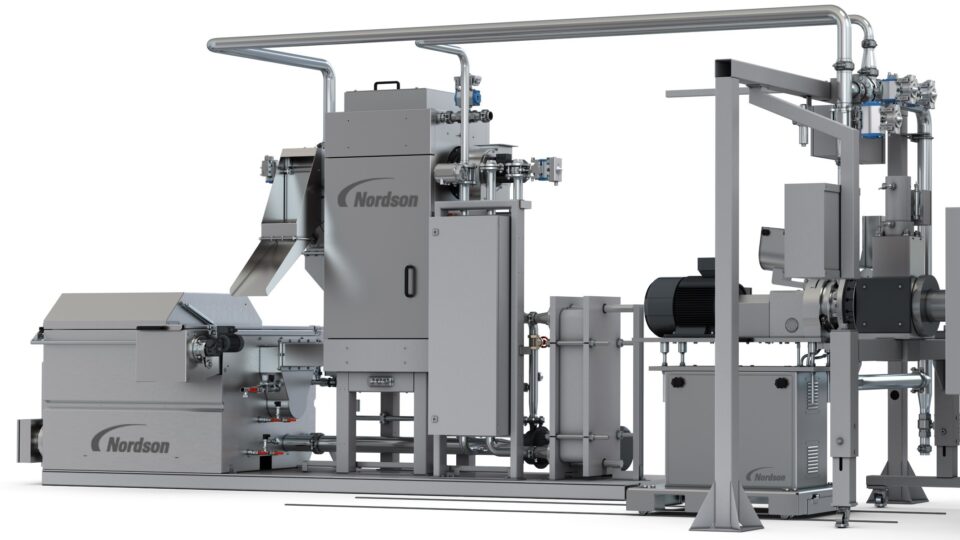

Automatischer Bandschmelzefilter

Bandschmelzefilter

Der Bandschmelzefilter kommt insbesondere bei Post-Consumer Kunststoffen mit hoher Kontamination bei hohen Durchsatzraten zum Einsatz. Bei geringsten Schmelzeverlusten und niedrigen Filterkosten sorgt der vollautomatische Betrieb für hervorragende Filtrierergebnisse.

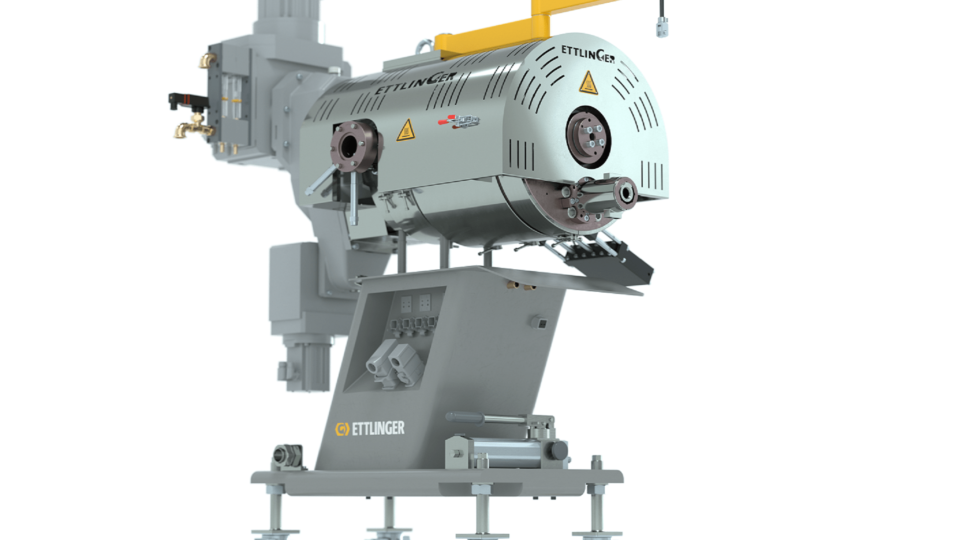

Hochleistungs-Schmelzefilter

Hochleistungs-Schmelzfilter

Die Hochleistungs-Schmelzefilter der ERF-Serie werden für eine Vielzahl von leicht bis hoch verunreinigte Polymeren eingesetzt, bieten einen druckkonstanten Prozess mit langen Siebstandzeiten bei gleichzeitig sehr geringen Schmelzeverlusten und zeichnen sich durch ihre kompakte Bauform aus. Durch die permanent rotierende Filtertrommel werden Fremdstoffe kontinuierlich und wirkungsvoll entfernt; je nach Anwendung erzielen ERF-Schmelzefilter Durchsatzleistungen von 150 bis 10.000 kg/h.

Pelletization

HD Granulierung

Wasserring-Heißabschlag-Granulierung (HD)

Die Wasserring-Heißabschlag-Granulierung wird für Thermoplaste höherer Viskosität verwendet. Die Schmelze tritt durch die verschleißfeste Lochplatte aus und wird von den Granuliermessern abgeschlagen. Das im Wasserring abgekühlte Granulat wird abtransportiert, in der Zentrifuge getrocknet und ausgetragen. Durch Einstellen des Messeranpressdrucks erreichen die Granuliermesser lange Standzeiten, der Austausch erfolgt rasch und einfach.

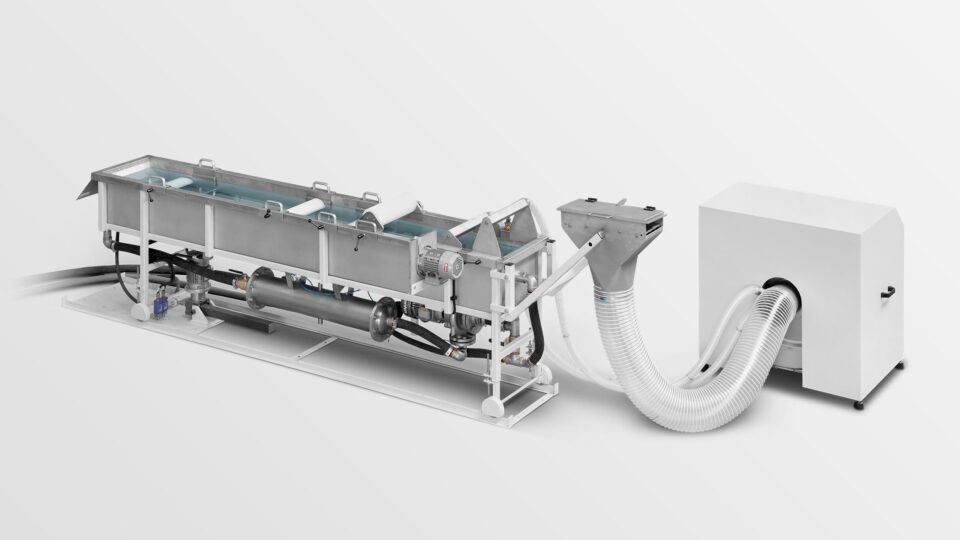

Stranggranulierung

Stranggranulierung (SP)

Für niedrigviskose Schmelzen. Die Schmelze tritt aus Strangdüsen aus, wird im Wasserbad gekühlt, mit einem Ventilator getrocknet und im Granulierer auf die gewünschte Länge geschnitten. Das Ergebnis ist ein zylindrisches, staubfreies Granulat mit hervorragenden Mischeigenschaften.

Automatische Stranggranulierung

Automatische Stranggranulierung (A-SP)

Neben den Vorteilen der herkömmlichen Stranggranulierung bietet die Automatische Stranggranulierung (A-SP) den zusätzlichen Komfort des vollautomatisierten Anfahrens. Die Stränge werden automatisch durch eine Wasserrutsche zum Granulator transportiert und das Granulat in einer Zentrifuge getrocknet.

Under Water Pelletizer

Unterwassergranulierung (UWG)

Die Unterwassergranulierung (UWG) wird bei schwer zu verarbeitenden (zB. klebrigen) Polymeren oder Thermoplasten mit sehr hohem Schmelzeflussindex eingesetzt. Die Schmelze tritt aus der Lochplatte aus und wird von den Granuliermessern abgeschlagen. Der gesamte Prozess findet unter Wasser statt. In der Zentrifuge wird das Granulat vom Prozesswasser getrennt und getrocknet.

Test equipment

Durchsatzwaage

Durchsatzwaage

Die Durchsatzwaage ist in die Maschinensteuerung eingebunden und zeigt die aktuelle Produktionsleistung in kg/h (lbs/hr) an. Die Daten können für eine optimale Prozessüberwachung in einem BDE-System aufgezeichnet werden.

Gasprüfgerät

Gasprüfgerät

Das Gerät dient der Qualitätskontrolle durch ständiges Messen der Granulatdichte. Nach vorgegebenen Parametern werden bei Unterschreitung der Grenzwerte die Weichen zur zweiten Wahl oder zum Ausschuss geschaltet. Die Überwachung selbst ist „inline“ und kontinuierlich in den Produktionsprozess eingebunden.

Online Viskosimeter

Online Viskosimeter

Mit dem Online Viskosimeter haben Sie stets die Viskosität der Schmelze im Blick: Aus dem Produktionsextruder wird Schmelze entnommen, die Viskosität gemessen und im Anschluss wieder in den Extruder rückgeführt. Auf Basis des Differenzdruckes über die Kapillare wird mittels hinterlegter Rezeptur die Viskosität des Materials (iV-Wert, MVR) ermittelt.

Materialbeispiele

Support

Our all-round service – satisfaction included

Excellent technology calls for excellent service. Our 100% commitment to flawless service ensures maximal cost efficiency and minimal downtime.

Our services

- Service hubs for the fastest possible processing of all maintenance and repair work

- Spare parts centers for flexible responses to strong markets

- High spare parts availability thanks to particularly high stock levels in Europe and North America

- Worldwide extruder screw production for short-term production or repairs

- Starter and spare parts packages for every new machine

NGR Applications & Solutions

[5 MB]