P:REACT

Die Zukunft des PET-Recyclings

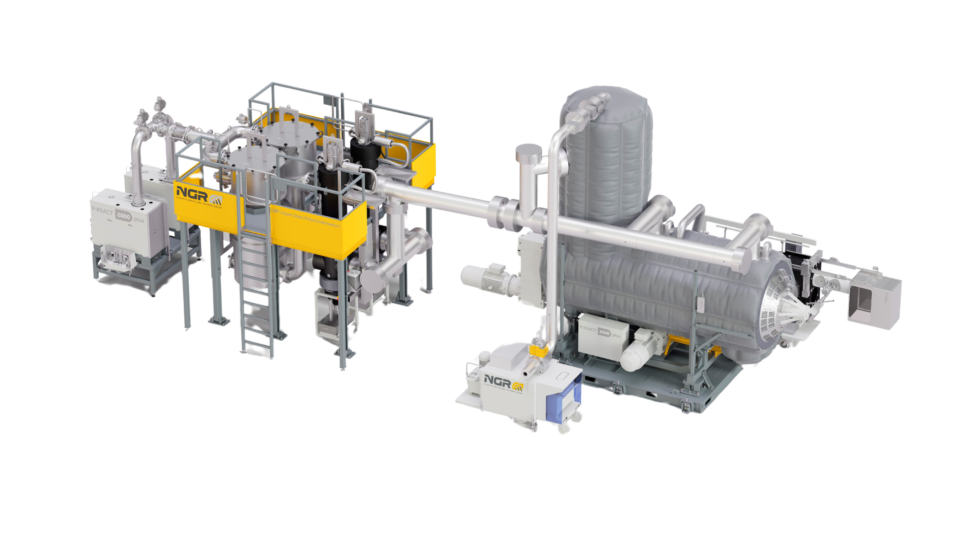

Die PET Recycling Maschine P:REACT macht die Revolution des PET-Aufbereitungsprozesses möglich. Innerhalb von Minuten verwandelt sie PET-Abfälle und PET-Flakes zu hochwertigen, lebensmitteltauglichen rPET.

Beschreibung

Dank des hoch entwickelten LSP-Verfahrens (Liquid State Polycondensation) wird die PET-Schmelzephase genützt um die Nachkondensation von PET auszulösen. Die Reaktionsgeschwindigkeit ist in der PET-Schmelze deutlich höher als in der Festphase. Der klare Vorteil? IV-Werte, punktgenau geregelt, die sogar höher sein können als jene des Ausgangsmaterials – ganz nach Ihrer Zielsetzung.

Zusätzlich wurde bei der Entwicklung des PET Recycling Systems P:REACT auf höchste Energieeffizienz und Minimierung der Betriebskosten geachtet – die Wirtschaftlichkeit ist damit garantiert.

Auf einen Blick

- PET-Recycling auf höchstem Niveau

- Ausstoßleistung je nach Typ: bis 3.000 kg/h (6,600 lbs/h)

- Kontinuierliches Verfahren, enorm prozessstabil

- Deutlich höhere Energieeffizienz als herkömmliche SSP-Anwendungen

- FDA- und EFSA-Zulassung für 100 %ige Lebensmitteltauglichkeit

Zusätzlich liefert NGR das gesamte Equipment zur Granulatförderung, wie Gebläse, Rohrleitungen, Zyklone u.v.m.

Technologie

Das Liquid State Polycondensation Verfahren (LSP)

Das LSP-Verfahren nutzt die inhärente Eigenschaft des PET in der Schmelzephase, um unter Vakuum zu kondensieren, was zu einer Erhöhung des IV-Werts führt. Das Hochleistungsvakuum reinigt das Material von schädlichen Chemikalien und stellt die weitere Verwendung für Lebensmittelkontakt 100%ig sicher.

Das geschmolzene PET tritt in den vertikalen Teil von P:REACT ein, wo es für ein optimales Verhältnis zwischen Oberfläche und Volumen zu Strängen geformt wird. Das Material wird anschließend in einer horizontal angelegten Trommel gesammelt und langsam nach vorne befördert. Die Kondensation startet unmittelbar nachdem die Stränge geformt werden und wird fortgesetzt, bis das PET den P:REACT verlässt. Der Anstieg des IV-Werts wird durch die Verweilzeit der Schmelze im P:REACT und der Höhe des Vakuums beeinflusst und kann daher aktiv gesteuert und innerhalb des gewünschten Toleranzbandes gehalten werden.

Kontinuierliches Verfahren

Schneller IV-Aufbau

Die optimalen Bedingungen innerhalb von P:REACT (Temperatur/Oberflächen:Volumen-Verhältnis) begünstigen den Start der Kondensation des PET. Das resultiert in IV-Steigerungsraten von 0,01 dl/g pro Minute.

Schnellere Reaktion führt zu schnelleren Ergebnissen und zu einer höheren Profitabilität.

Automatische Steuerung des IV

P:REACT steuert die Verweilzeit der Schmelze im Reaktor sowie das Vakuum und passt die entsprechenden Maschinenparameter automatisch an. Ergebnis ist ein gewünschter IV-Wert auf einem sehr konstanten Niveau.

Hohe Dekontaminationsleistung

Die Entfernung von schädlichen Chemikalien, so wie Spinnöl oder jene Komponenten, welche für den Lebensmittelkontakt unerlaubt sind, werden durch das Hochleistungsvakuum entfernt. Diese hohe Dekontaminationsleistung macht P:REACT für viele unterschiedliche Anwendungen universell einsetzbar.

FDA und EFSA-Zulassung für 100%igen Lebensmittelkontakt

Die Europäische Behörde für Lebensmittelsicherheit (EFSA) und die U.S. Food and Drug Administration (FDA) bestätigen gemeinsam: Das Liquid State Polycondensation Verfahren (LSP) ist in vollem Umfang lebensmitteltauglich.

Hohe Energieeffizienz

Das Recycling von PET erfordert das Aufschmelzen des Materials. P:REACT nimmt genau diese Schmelzenergie, um das PET zu kondensieren; im Reaktor wird die Temperatur lediglich konstant gehalten. P:REACT ist deshalb höchst energieeffizient, was sehr niedrige Betriebskosten zur Folge hat.

Zentrale Steuereinheit

Zentrale Steuereinheit

Vakuumeinheit

Vakuumeinheit

Integrierte IV-Messungen

Integrierte IV-Messungen

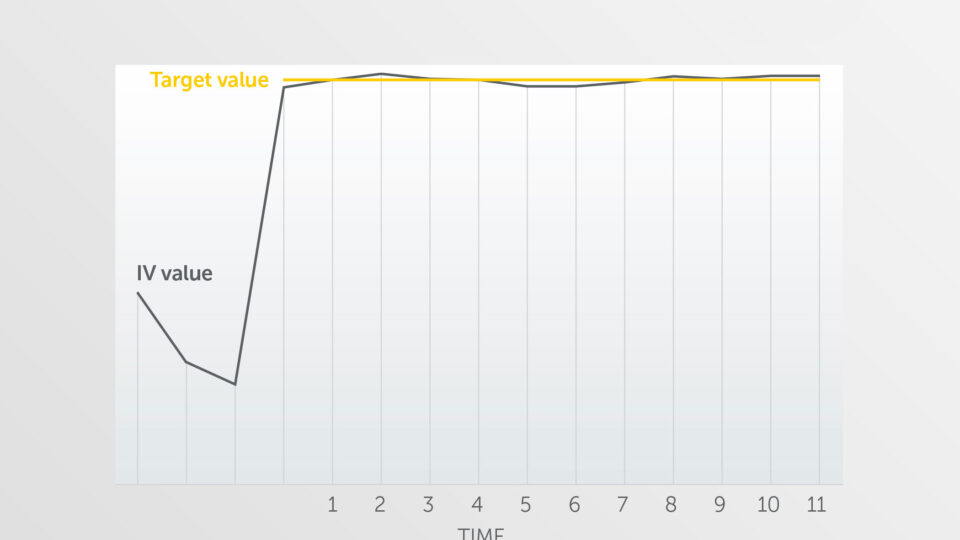

Typischer IV-Verlauf

Steuerbarer IV-Aufbau

Aufgrund der im Schmelzereaktor vorherrschenden Bedingungen wird Ethylenglycol entfernt. Das Gleichgewicht der Schmelze verschiebt sich zugunsten größerer Polymerisationsgrade. Dieser Vorgang führt zu einem Kettenaufbau von PET und in Folge zu einem Anstieg der intrinsischen Viskosität (IV) abhängig von der Verweilzeit der Schmelze im Vakuumbehälter und der Intensität des Vakuums. Somit kann der IV-Wert durch diese beiden Parameter aktiv gesteuert werden. Abweichungen vom gewünschten Wert werden innerhalb einer minimalen Toleranz gehalten.

Typischer IV-Verlauf: IV-Abbau während der Plastifizierung und anschließender Anstieg auf den Zielwert. Der IV-Wert wird während der Dekontamination in einem engen Toleranzband gehalten.

Vorteil um Vorteil um Vorteil

Anbindung einer Folienproduktion

Ein deutlich höheres Produktionsvolumen bei gleichzeitig minimierten Prozessstillständen – die Vorteile des P:REACT und seiner enormen Prozessstabilität in der Folienproduktion liegen klar auf der Hand. Die durch die Prozessstabilität ermöglichte gleichmäßigere Materialstärke der Folien in der Folgeproduktion verringert die Produktionskosten, ebenso wie die Möglichkeit herkömmliche Rezepturen zu verändern und das oftmals zugeführte PET-Neumaterial zu verringern oder gänzlich einzusparen. So wird der Einsatz des P:REACT zu einem wichtigen Beitrag zu Wirtschaftlichkeit und gelebter Nachhaltigkeit.

Ausgangsmaterialien (unter anderem):

Folienreste, Ausschussrollen, Randstreifen, Anfahrklumpen, Stanzgitter, Ausschussteile, Post-Consumer-PET (Bottle Flakes, Trays, etc.)

Ein echter Bonus:

- Farbwechsel sind jederzeit im laufenden Betrieb möglich – im Gegensatz zu anderen Systemen gehört das Abschalten und Reinigen der Maschine mit dem P:REACT der Vergangenheit an.

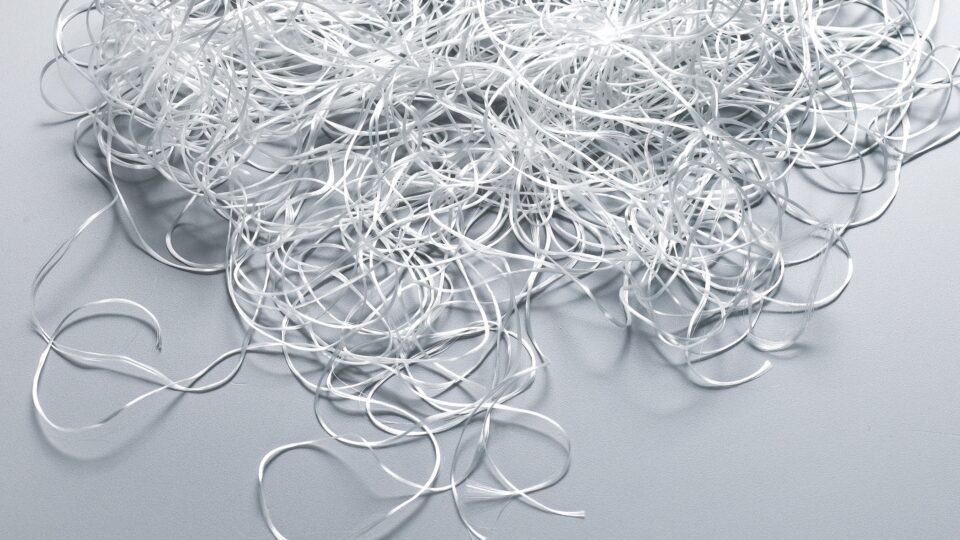

Anbindung einer Fasernproduktion

Die Produktion von Fasern ist bekannt für ihre hohen Anforderungen an den Recyclingprozess. Hier kann P:REACT seine enorme Prozessstabilität voll ausspielen und führt zu einer Ausstoßleistung auf einem bisher unbekannt hohen Niveau. Minimierte Stillstände erhöhen das Produktionsvolumen deutlich. Zusätzlich führt die effektive Dekontamination während der Schmelzephase zu einer zuverlässigen Entfernung chemischer Präparate wie Spinnölen. Kurzum: P:REACT ist der perfekte Partner für Ihre zuverlässige und stabile Fasernproduktion.

Ausgangsmaterialien (unter anderem):

Fasern, Gewebe, Vliesstoffe, Textilien, Post-Consumer-PET (Bottle Flakes, Trays, etc.)

Ein echter Bonus:

- Die einzigartige Prozessstabilität des P:REACT verringert die Faserbrüche und ermöglicht somit eine deutlich erhöhte Produktqualität.

- Zuverlässige Dekontamination.

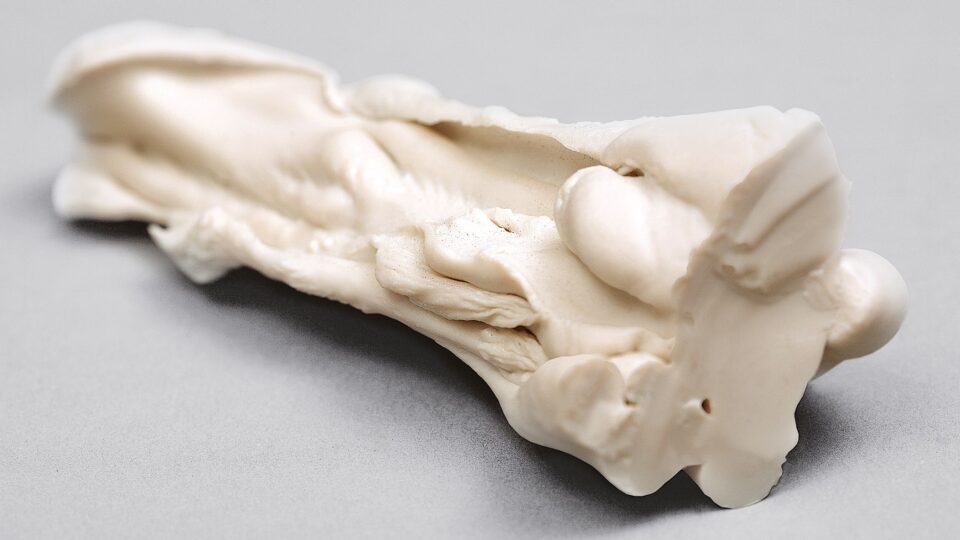

Anbindung einer Produktion für Umreifungsbänder

Ein hoher und stabiler IV-Wert ist die Grundlage für die Herstellung von qualitativ hochwertigen Umreifungsbändern (Straps). Hier beweist der P:REACT seine Stärke in der exakten Steuerung der gewünschten IV-Werte. Die verbesserte Qualität bei gleichzeitiger Senkung der Produktionskosten (durch verringerte oder keine Zugabe von PET-Neumaterial) macht den P:REACT zum Sieger in der Kosten-Nutzen-Rechnung.

Ausgangsmaterialien:

Produktionsabfall, Post-Consumer-PET (Bottle Flakes, Trays, etc.)

Ein echter Bonus:

- Die IV-Erhöhung zum gewünschten Zielwert ist die Voraussetzung für ein besseres Produkt, das damit auch einen höheren Preis erzielen kann.

Produktion von PET-Pellets

Die effektive Dekontamination und der exakt steuerbare IV-Aufbau machen den P:REACT auch zur idealen Technologie für die Herstellung von rPellets (rPET-Granulat), üblicherweise vor der flexiblen Verteilung auf unterschiedliche Produktionslinien zur Weiterverarbeitung. Mit einer Besonderheit punktet P:REACT stark: die standardmäßig hohe Qualität trotz Zuführung unterschiedlichster Produktions- und Post-Consumer-Abfälle.

Ausgangsmaterialien:

Praktisch alle gängigen Ausgangsmaterialien können zum Einsatz kommen, unter anderem Folienreste, Gewebe, Produktionsabfälle, Post-Consumer-PET (Bottle Flakes, Trays, etc.)

Ein echter Bonus:

- Die IV-Erhöhung zum gewünschten Zielwert ist die Voraussetzung für ein besseres Produkt, das damit auch einen höheren Preis erzielen kann.

- Die Dekontamination direkt in der Schmelzephase ist hocheffektiv und verbessert den Reinheitsgrad des fertigen rPETs enorm.

Zubehör

Granulierung

Filtrierung

Prüfgeräte

Granulierung

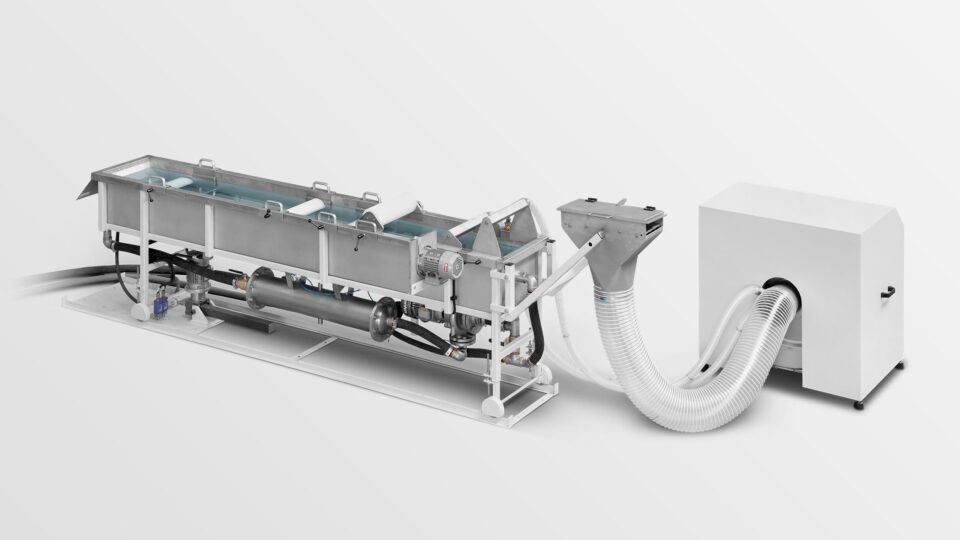

Stranggranulierung

Stranggranulierung (SP)

Für niedrigviskose Schmelzen. Die Schmelze tritt aus Strangdüsen aus, wird im Wasserbad gekühlt, mit einem Ventilator getrocknet und im Granulierer auf die gewünschte Länge geschnitten. Das Ergebnis ist ein zylindrisches, staubfreies Granulat mit hervorragenden Mischeigenschaften.

Automatische Stranggranulierung

Automatische Stranggranulierung (A-SP)

Neben den Vorteilen der herkömmlichen Stranggranulierung bietet die Automatische Stranggranulierung (A-SP) den zusätzlichen Komfort des vollautomatisierten Anfahrens. Die Stränge werden automatisch durch eine Wasserrutsche zum Granulator transportiert und das Granulat in einer Zentrifuge getrocknet.

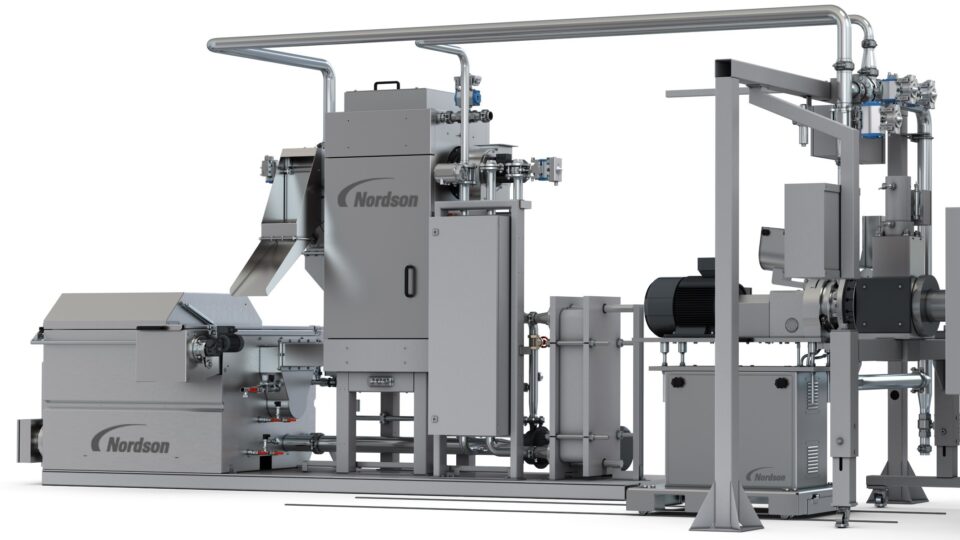

Under Water Pelletizer

Unterwassergranulierung (UWG)

Die Unterwassergranulierung (UWG) wird bei schwer zu verarbeitenden (zB. klebrigen) Polymeren oder Thermoplasten mit sehr hohem Schmelzeflussindex eingesetzt. Die Schmelze tritt aus der Lochplatte aus und wird von den Granuliermessern abgeschlagen. Der gesamte Prozess findet unter Wasser statt. In der Zentrifuge wird das Granulat vom Prozesswasser getrennt und getrocknet.

Filtrierung

Rückspülsiebwechsler

Rückspül-Siebwechseleinrichtung

Für stark verschmutze Materialien. Die hydraulisch betätigte Doppelkolben-Siebwechseleinrichtung filtert prozessgeregelt und kontinuierlich die Schmelze. Durch die integrierte Rückspülvorrichtung werden die Siebe automatischen gereinigt. Die Anzahl der Rückspülvorgänge und die damit verbundene Standzeit der Siebe sind vom Verschmutzungsgrad des Materials abhängig.

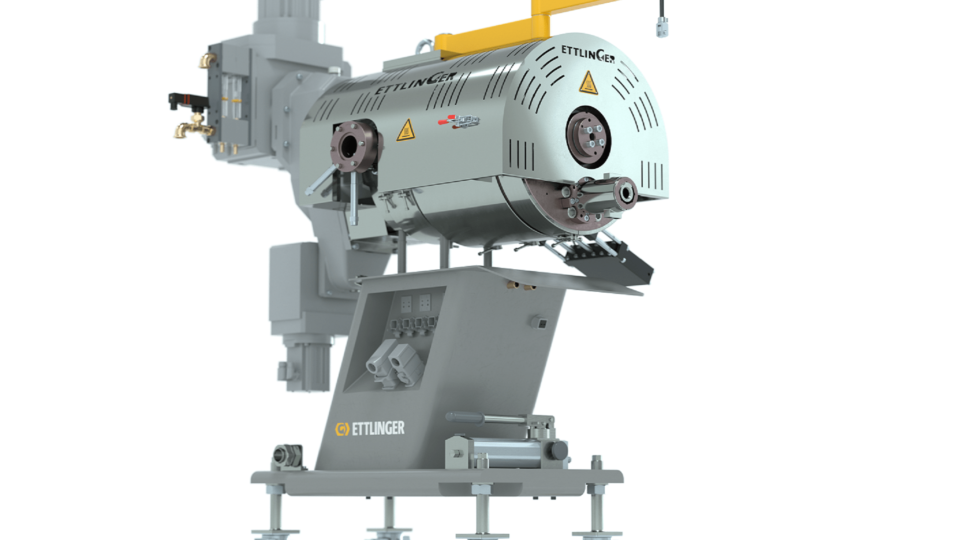

4K Rückspülsiebwechsler

4K Rückspül-Filtriereinrichtung

Die perfekte Anwendung für stark verschmutze Materialien: Im Gegensatz zum Standard-Rückspülsiebwechsler mit zwei Siebkavitäten ist dieses System mit vier Siebkavitäten ausgestattet. Doppelte Filtrierfläche bei gleichbleibender Baugröße führt zu längerer Standzeit der Filter.

Hochleistungs-Schmelzefilter

Hochleistungs-Schmelzfilter

Die Hochleistungs-Schmelzefilter der ERF-Serie werden für eine Vielzahl von leicht bis hoch verunreinigte Polymeren eingesetzt, bieten einen druckkonstanten Prozess mit langen Siebstandzeiten bei gleichzeitig sehr geringen Schmelzeverlusten und zeichnen sich durch ihre kompakte Bauform aus. Durch die permanent rotierende Filtertrommel werden Fremdstoffe kontinuierlich und wirkungsvoll entfernt; je nach Anwendung erzielen ERF-Schmelzefilter Durchsatzleistungen von 150 bis 10.000 kg/h.

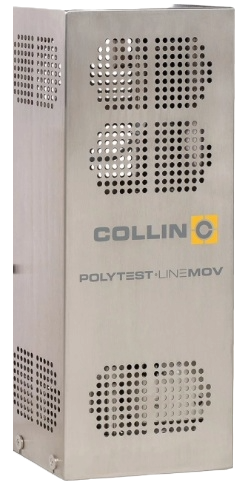

Prüfgeräte

Durchsatzwaage

Durchsatzwaage

Die Durchsatzwaage ist in die Maschinensteuerung eingebunden und zeigt die aktuelle Produktionsleistung in kg/h (lbs/hr) an. Die Daten können für eine optimale Prozessüberwachung in einem BDE-System aufgezeichnet werden.

Online Viskosimeter

Online Viskosimeter

Mit dem Online Viskosimeter haben Sie stets die Viskosität der Schmelze im Blick: Aus dem Produktionsextruder wird Schmelze entnommen, die Viskosität gemessen und im Anschluss wieder in den Extruder rückgeführt. Auf Basis des Differenzdruckes über die Kapillare wird mittels hinterlegter Rezeptur die Viskosität des Materials (iV-Wert, MVR) ermittelt.

Materialbeispiele

Support

Unser Rundum-Service – Zufriedenheit inklusive

Ausgezeichnete Technologien verlangen ausgezeichneten Service. Unser 100%-Commitment zu perfekten Servicedienstleistungen garantiert Ihnen höchste Wirtschaftlichkeit und minimierte Standzeiten.

Unsere Leistungen:

- Service-Hubs für schnellstmögliche Bearbeitung aller Wartungs- und Reparaturarbeiten

- Ersatzteilzentren für flexible Reaktion auf starke Märkte

- Hohe Ersatzteilverfügbarkeit durch besonders hohe Lagerstände in Europa und Nordamerika

- Weltweite Extruderschneckenfertigungen für kurzfristige Anfertigungen oder Reparaturen

- Starter- und Ersatzteilpakete für jede Neumaschine

NGR Applications & Solutions

[5 MB]