X:GRAN

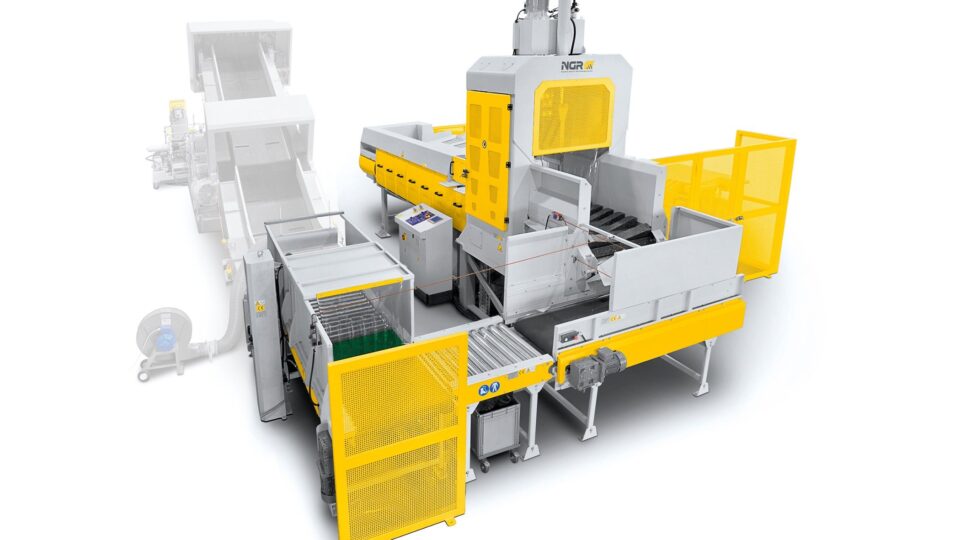

Das Powerpaket für Kunststoffabfälle aller Größen und Formen

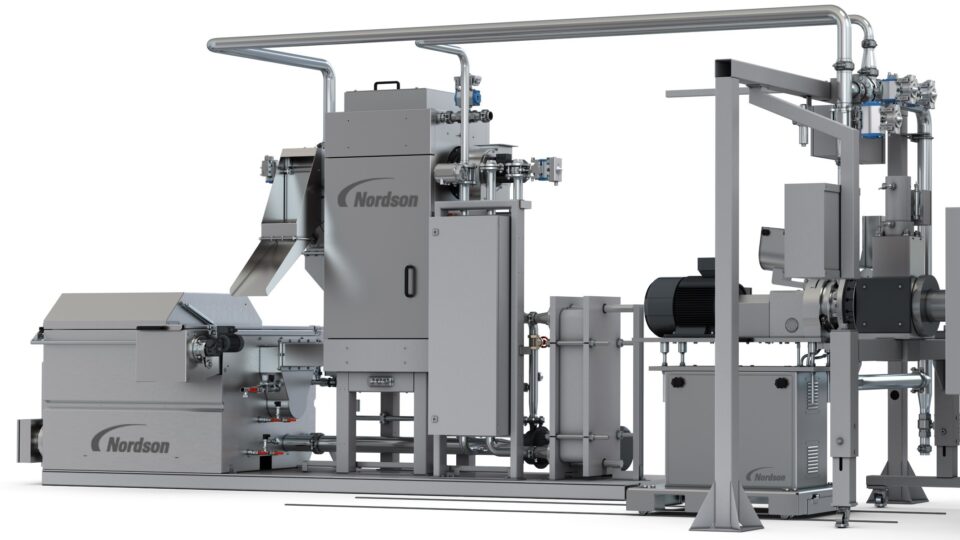

X:GRAN setzt Maßstäbe im obersten Leistungssegment der Kunststoff Recycling Technik und arbeitet dabei höchst energieeffizient bei nochmals verbessertem Maschinenausstoß.

Beschreibung

Robust und enorm kraftvoll – mit Power präsentiert sich X:GRAN dem Anwender. So können nicht nur Kunststoffabfälle aller Art aus der industriellen Produktion verarbeitet werden, sondern sogar schwierige Fälle wie Großballen und Teppichblöcke – und das ohne zusätzliche Vorzerkleinerung.

Auch in der Frage der Wirtschaftlichkeit ist X:GRAN ganz vorne dabei. Dank materialschonendem Schreddern und optimal geführter Extrusion ist eine nachhaltige ZeroWaste Produktion (sämtliche Produktionsabfälle werden rückgeführt) für X:GRAN eine Selbstverständlichkeit.

Auf einen Blick

- Einfache, materialschonende Aufbereitung auch von schwierigen Industrie-Kunststoffab- fällen

- Ausstoßleistung je nach Typ: bis 2.500 kg/h (5.070 lbs/h)

- Ein- & Ausschalten mit nur einem Knopfdruck

- Abstellen und Anfahren jederzeit und rasch möglich

- Platzsparend und sauber

* Ausstoßwerte für LDPE gemäß NGR Werksnorm, abhängig von Material und Beschaffenheit.

Zusätzlich liefert NGR das gesamte Equipment zur Granulatförderung, wie Gebläse, Rohrleitungen, Zyklone u.v.m.

Technologie

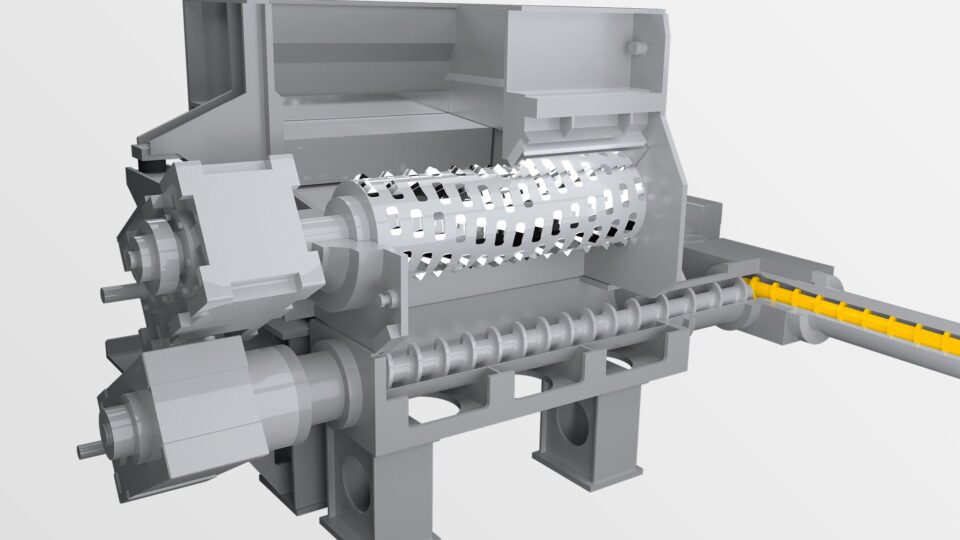

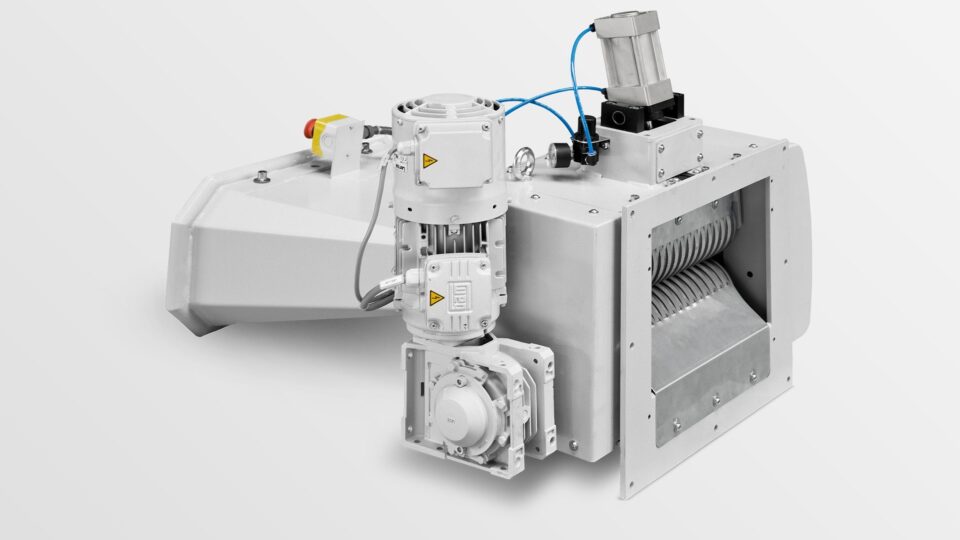

Das Arbeitsprinzip der X:GRAN

Die Zerkleinerung der Kunsstoffabfälle erfolgt materialschonend durch einen massiv gebauten Schredder, dem das Material durch einen Hydraulikschieber zugeführt wird. Schredder und Extruderantrieb werden separat gesteuert – lastabhängig und vollautomatisch.

Nach dem Schreddern wird das zerkleinerte Material mittels Feeder direkt in den Extruder weiterbefördert. Im Extruder wird das Material gleichmäßig auf Schmelztemperatur gebracht und, wenn nötig, entgast.

Durch die Nähe der Bauteile zueinander wird Oxidation des Materials verhindert und die Zerkleinerungswärme optimal genutzt.

One-Step-Technologie

In einem einzigen Prozessschritt zerkleinern langsam laufende Schreddermesser den Kunststoffabfall und fördern mittels Feeder das zerkleinerte Material kontinuierlich in den Extruder.

Verarbeitung von sperrigen Kunststoffabfällen

Große, dicke oder sperrige Teile können ohne vorherige Zerkleinerung verarbeitet werden, solange diese in die Trichteröffnung passen.

EIN/AUS-Einknopfautomatik

Die innovative Maschinensteuerung ermöglicht einfaches Anfahren und Abstellen sowie sanftes Anlaufen der Komponenten. Nach einer unvorhergesehenen Abschaltung erfolgt der Neustart bei vollem Extruder in weniger als 2 Minuten.

Dump and run-Betrieb

Der Materialfüllstand wird im Trichter permanent gemessen und die Zufuhr entsprechend gesteuert. Auch die diskontinuierliche Beladung des Förderbandes ist möglich; die weiteren Prozessschritte werden von der NGR Steuerung vollautomatisch eingeleitet.

Extruderschnecke

Extruderschnecke

Speziell für die Anforderungen des Recyclings entwickelte Universal-Extruderschnecken erreichen beste Homogenität der Schmelze und verarbeiten das Material besonders schonend. Für spezielle Anforderungen entwicklen unsere kompetenten NGR Ingenieure maßgeschneiderte Schneckengeometrien.

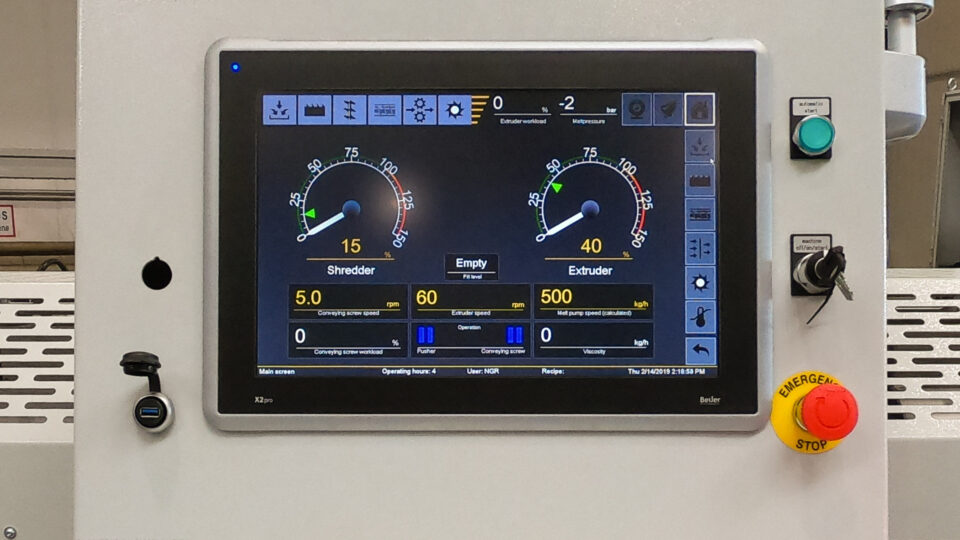

Bedienterminal

Steuerung

Alle Maschinenkomponenten von der Zuführung bis zur Granulierung werden über den übersichtlichen NGR Touchscreen automatisch gesteuert. Die Rezeptverwaltung des Bedienelements erhöht die Reproduzierbarkeit und erlaubt einfaches und richtiges Einstellen der Maschinenparameter.

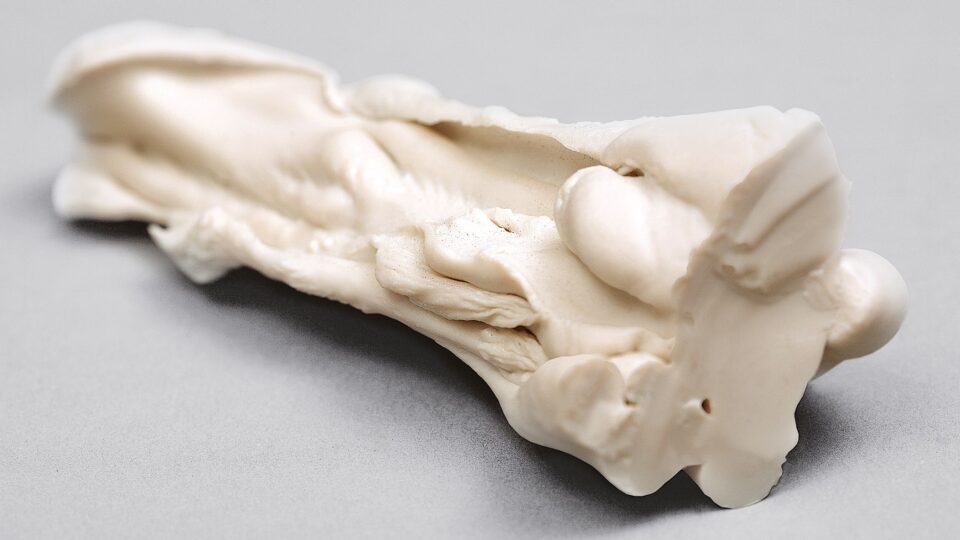

Hochwertiges Granulat

Granulatkörnung

Zusätzlich zur hohen Qualität sorgt auch die gleichmäßige Granulatkörnung für eine homogene Zumischung zur Neuware. NGR ist daher indirekt auch Garant für eine konstante Qualität des Endprodukts.

Zubehör

Zuführung

Entgasung

Granulierung

Filtrierung

Peripherie-Geräte

Prüfgeräte

Zuführung

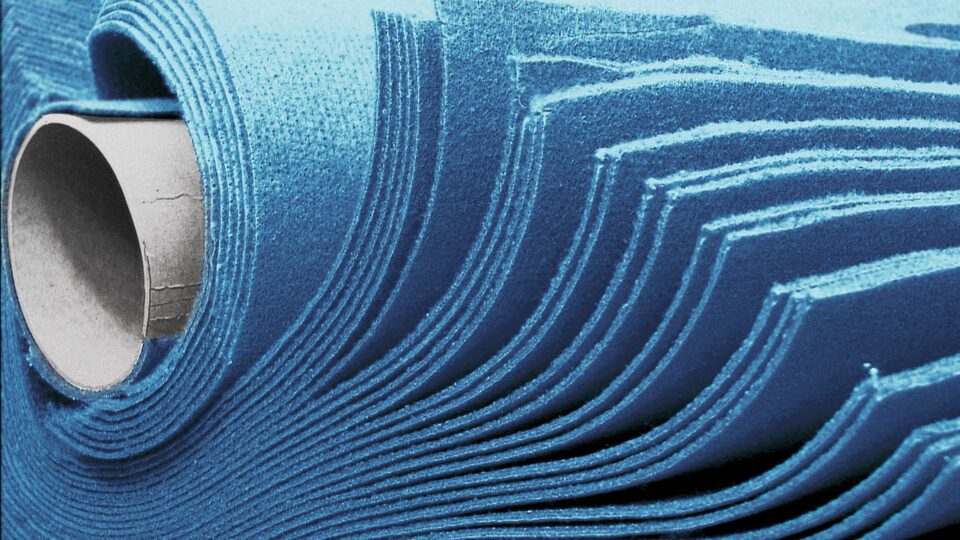

Rolleneinzug

Rolleneinzug

Mit variabler Einzugsgeschwindigkeit wird Rollenware prozessgeregelt verarbeitet, das Material wird nahezu kontinuierlich und ohne zusätzlichen Arbeitsaufwand der Maschine zugeführt. Der Rolleneinzug kann mit anderen Zuführungsarten (z.B. Förderband) gleichzeitig betrieben werden.

Förderband

Förderband

Das Förderband transportiert das Aufgabematerial durch einen Metalldetektor in den Aufgabetrichter. Bei Vorhandensein von metallischen Fremdkörpern wird das Band automatisch für die Entfernung gestoppt.

Dosierung

Dosierung

Additive wie Farbpigmente, CaCo3 und Kompatibilisatoren können prozessgesteuert dem Materialstrom beigemengt werden. Es stehen Dosiersysteme für granulat- und/oder pulverförmige Additive zur Verfügung.

Entgasung

Einfache Entgasung

Einfache Entgasung

Die Vakuumentgasung beinhaltet eine Vakuumpumpe und wird an zwei Entgasungsöffnungen am Extruder angeschlossen. Die einfache Entgasung funktioniert anhand zweier Öffnungen, bei denen bei leichter Bedruckung und geringer Feuchtigkeit mittels Wasserring-Vakuumpumpe die Entgasung der Schmelze vorgenommen wird.

Doppelte Entgasung

Doppelte Entgasung

Bei der Weiterverarbeitung von beispielsweise vollflächig bedruckten und/oder feuchten Kunststoffabfällen ist eine doppelte Entgasung sinnvoll. Die einfache Entgasung wird dafür modular um eine weitere Einheit mit zwei Entgasungsöffnungen und einer zusätzlichen Vakuumpumpe ergänzt.

Hochleistungs-Vakuumpumpe

Hochleistungsvakuum

Zusätzlich zur modularen Entgasungseinrichtung wird eine Kombination aus Wasserringpumpe und Hochleistungsvakuumpumpe betrieben, um eine Erhöhung der Vakuumleistung zu erzielen (z.B. bei der Verarbeitung von PET).

Kombinationsentgasung

Kombinationsentgasung

Für feuchte Materialien, z.B. nach Waschanlagen, kommt die Kombinationsentgasung zum Einsatz. Sie besteht aus einer atmosphärischen Entgasung sowie einer Vakuumentgasung und liefert zuverlässig beste Ergebnisse.

Vakuumpumpe im geschlossenen Kreislauf

Vakuumpumpe im geschlossenen Kreislauf

Jede Entgasungskombination kann mit einem geschlossenen Wasserkreislauf ausgestattet werden. Der Frischwasserverbrauch an der Vakuumpumpe wird dadurch enorm verringert.

Granulierung

HD Granulierung

Wasserring-Heißabschlag-Granulierung (HD)

Die Wasserring-Heißabschlag-Granulierung wird für Thermoplaste höherer Viskosität verwendet. Die Schmelze tritt durch die verschleißfeste Lochplatte aus und wird von den Granuliermessern abgeschlagen. Das im Wasserring abgekühlte Granulat wird abtransportiert, in der Zentrifuge getrocknet und ausgetragen. Durch Einstellen des Messeranpressdrucks erreichen die Granuliermesser lange Standzeiten, der Austausch erfolgt rasch und einfach.

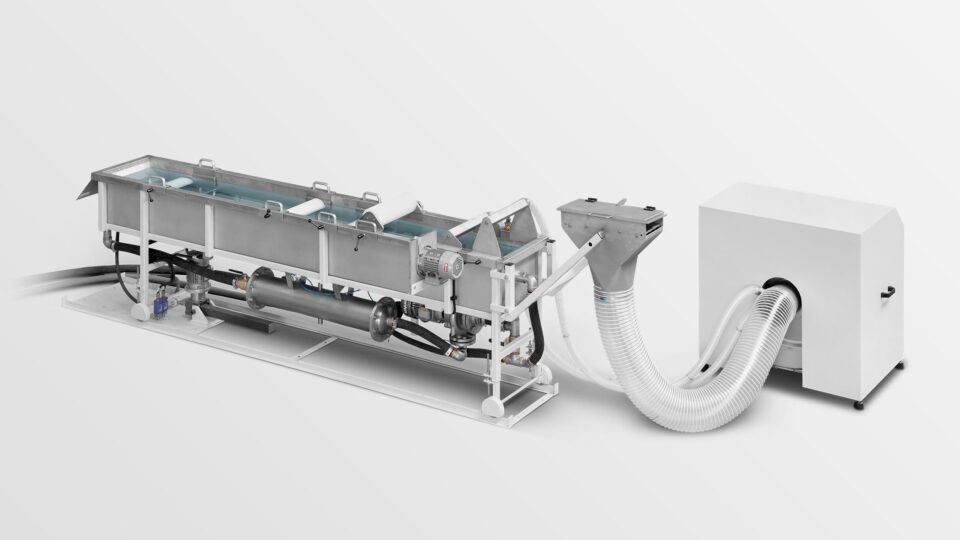

Stranggranulierung

Stranggranulierung (SP)

Für niedrigviskose Schmelzen. Die Schmelze tritt aus Strangdüsen aus, wird im Wasserbad gekühlt, mit einem Ventilator getrocknet und im Granulierer auf die gewünschte Länge geschnitten. Das Ergebnis ist ein zylindrisches, staubfreies Granulat mit hervorragenden Mischeigenschaften.

Automatische Stranggranulierung

Automatische Stranggranulierung (A-SP)

Neben den Vorteilen der herkömmlichen Stranggranulierung bietet die Automatische Stranggranulierung (A-SP) den zusätzlichen Komfort des vollautomatisierten Anfahrens. Die Stränge werden automatisch durch eine Wasserrutsche zum Granulator transportiert und das Granulat in einer Zentrifuge getrocknet.

Under Water Pelletizer

Unterwassergranulierung (UWG)

Die Unterwassergranulierung (UWG) wird bei schwer zu verarbeitenden (zB. klebrigen) Polymeren oder Thermoplasten mit sehr hohem Schmelzeflussindex eingesetzt. Die Schmelze tritt aus der Lochplatte aus und wird von den Granuliermessern abgeschlagen. Der gesamte Prozess findet unter Wasser statt. In der Zentrifuge wird das Granulat vom Prozesswasser getrennt und getrocknet.

Filtrierung

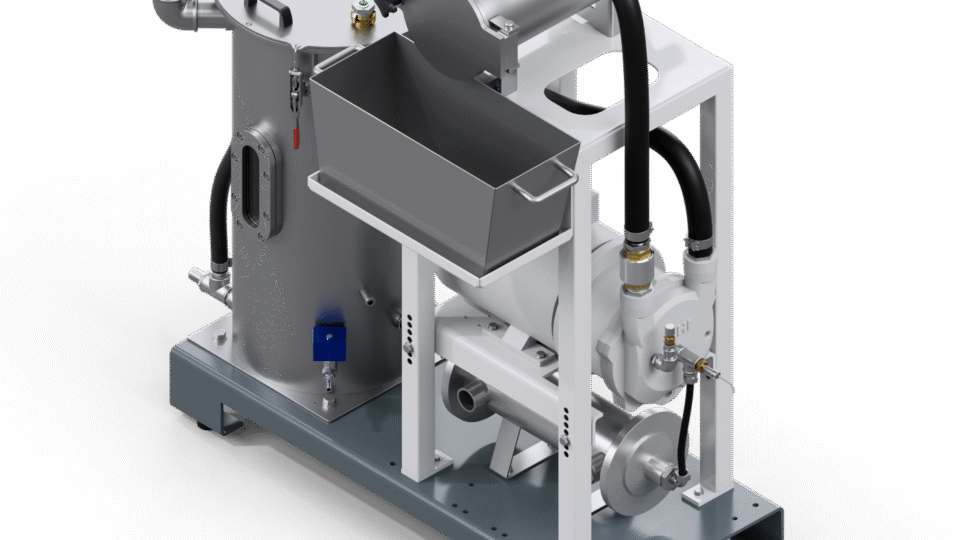

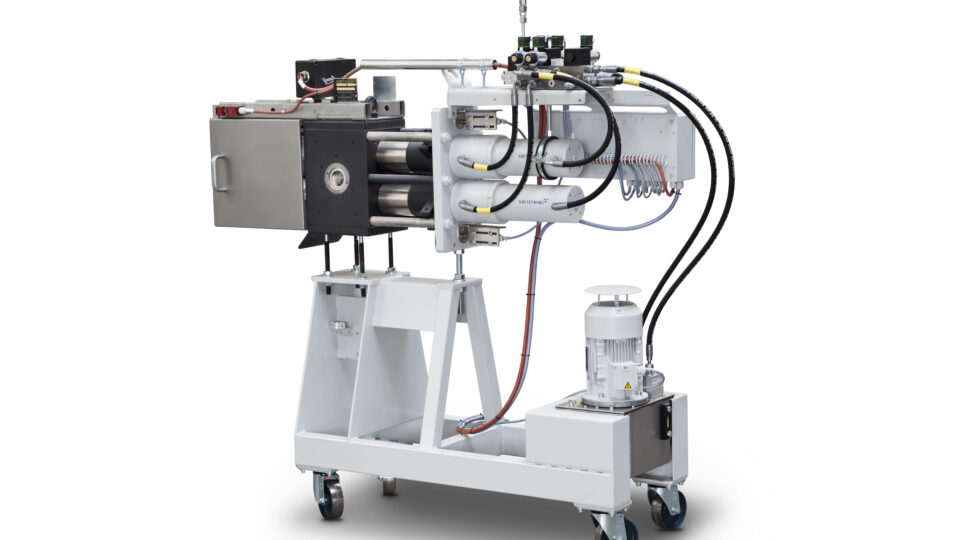

Doppelkolben-Siebwechsler

Doppelkolben-Siebwechsler

Bei leichten Verunreinigungen. Die hydraulisch betätigte Doppelkolben-Siebwechseleinrichtung ermöglicht die kontinuierliche Filtrierung der Schmelze. Der Siebwechsel ist ohne Prozessabschaltung möglich.

Rückspülsiebwechsler

Rückspül-Siebwechseleinrichtung

Für stark verschmutze Materialien. Die hydraulisch betätigte Doppelkolben-Siebwechseleinrichtung filtert prozessgeregelt und kontinuierlich die Schmelze. Durch die integrierte Rückspülvorrichtung werden die Siebe automatischen gereinigt. Die Anzahl der Rückspülvorgänge und die damit verbundene Standzeit der Siebe sind vom Verschmutzungsgrad des Materials abhängig.

4K Rückspülsiebwechsler

4K Rückspül-Filtriereinrichtung

Die perfekte Anwendung für stark verschmutze Materialien: Im Gegensatz zum Standard-Rückspülsiebwechsler mit zwei Siebkavitäten ist dieses System mit vier Siebkavitäten ausgestattet. Doppelte Filtrierfläche bei gleichbleibender Baugröße führt zu längerer Standzeit der Filter.

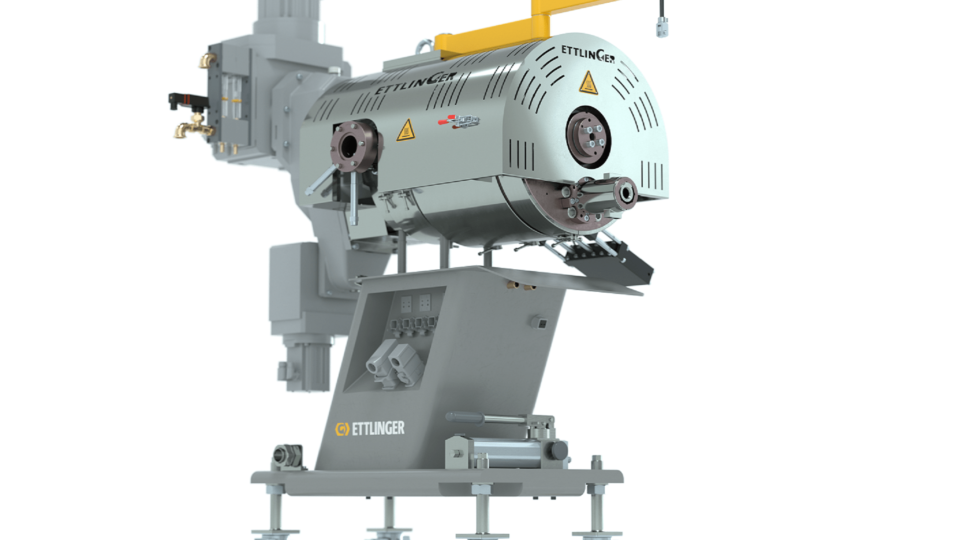

Automatischer Bandschmelzefilter

Bandschmelzefilter

Der Bandschmelzefilter kommt insbesondere bei Post-Consumer Kunststoffen mit hoher Kontamination bei hohen Durchsatzraten zum Einsatz. Bei geringsten Schmelzeverlusten und niedrigen Filterkosten sorgt der vollautomatische Betrieb für hervorragende Filtrierergebnisse.

Hochleistungs-Schmelzefilter

Hochleistungs-Schmelzfilter

Die Hochleistungs-Schmelzefilter der ERF-Serie werden für eine Vielzahl von leicht bis hoch verunreinigte Polymeren eingesetzt, bieten einen druckkonstanten Prozess mit langen Siebstandzeiten bei gleichzeitig sehr geringen Schmelzeverlusten und zeichnen sich durch ihre kompakte Bauform aus. Durch die permanent rotierende Filtertrommel werden Fremdstoffe kontinuierlich und wirkungsvoll entfernt; je nach Anwendung erzielen ERF-Schmelzefilter Durchsatzleistungen von 150 bis 10.000 kg/h.

Peripherie-Geräte

Prüfgeräte

Durchsatzwaage

Durchsatzwaage

Die Durchsatzwaage ist in die Maschinensteuerung eingebunden und zeigt die aktuelle Produktionsleistung in kg/h (lbs/hr) an. Die Daten können für eine optimale Prozessüberwachung in einem BDE-System aufgezeichnet werden.

Gasprüfgerät

Gasprüfgerät

Das Gerät dient der Qualitätskontrolle durch ständiges Messen der Granulatdichte. Nach vorgegebenen Parametern werden bei Unterschreitung der Grenzwerte die Weichen zur zweiten Wahl oder zum Ausschuss geschaltet. Die Überwachung selbst ist „inline“ und kontinuierlich in den Produktionsprozess eingebunden.

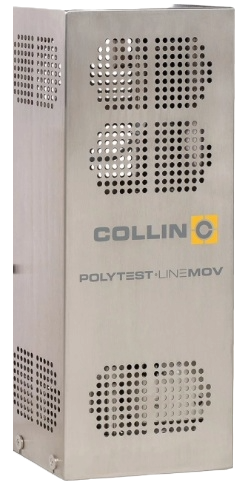

Online Viskosimeter

Online Viskosimeter

Mit dem Online Viskosimeter haben Sie stets die Viskosität der Schmelze im Blick: Aus dem Produktionsextruder wird Schmelze entnommen, die Viskosität gemessen und im Anschluss wieder in den Extruder rückgeführt. Auf Basis des Differenzdruckes über die Kapillare wird mittels hinterlegter Rezeptur die Viskosität des Materials (iV-Wert, MVR) ermittelt.

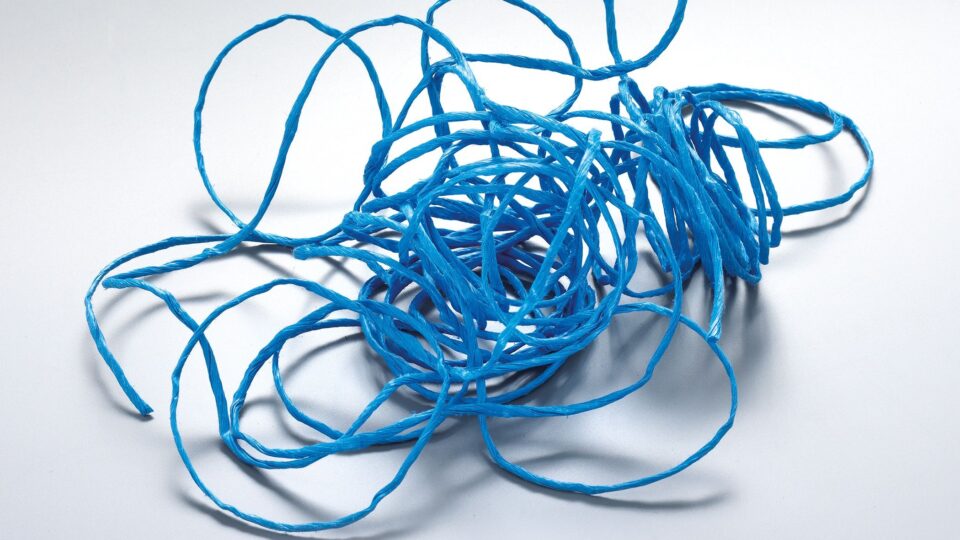

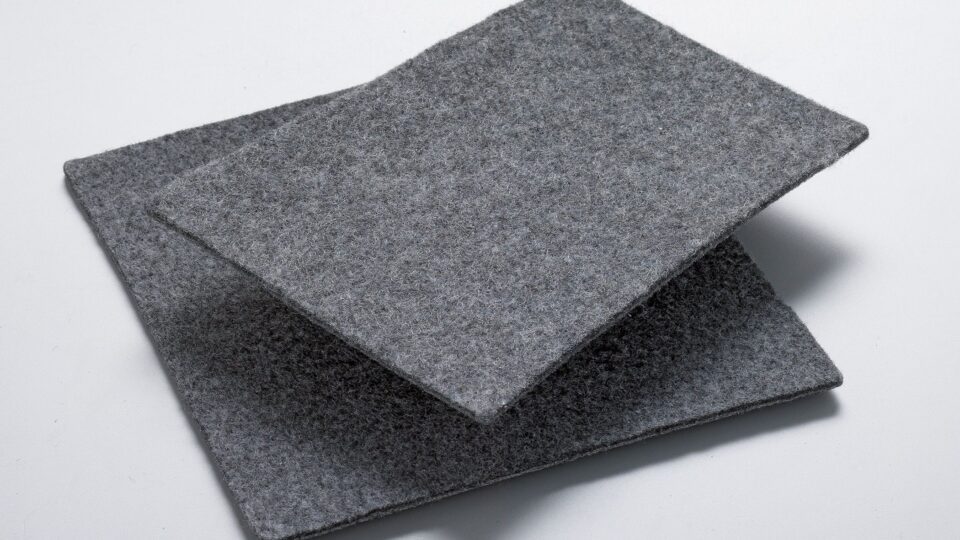

Materialbeispiele

Galerie

Bilder

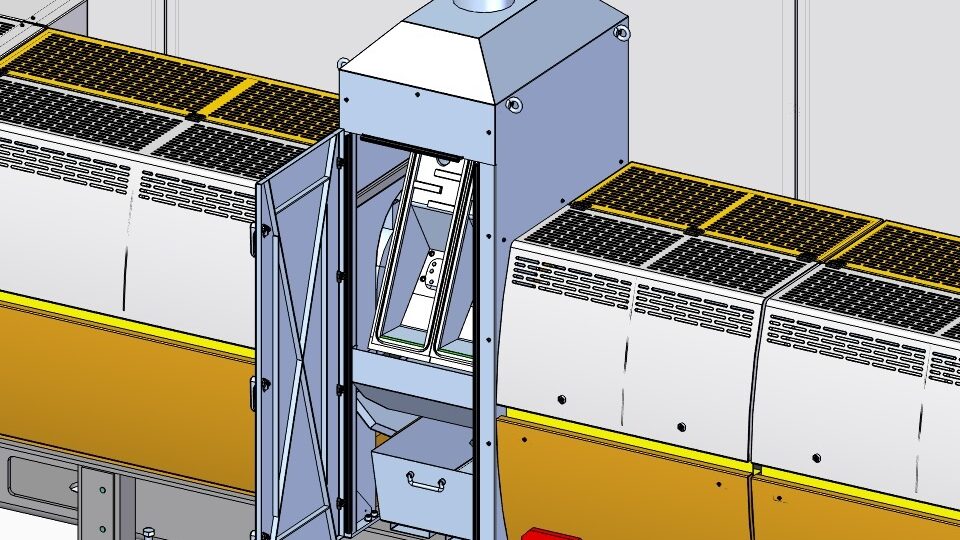

Solide Konstruktion, hochwertige Werkstoffe und präzise Ausführung ergeben langlebige Maschinenkomponenten.

Wartungsfreundliche Zugänge zu beweglichen Maschinenteilen ermöglichen schnellen Materialwechsel, raschen Aus- und Einbau von Verschleißteilen und minimieren Stehzeiten.

Der massiv ausgeführte, langsam laufende Schredder in Kombination mit dem hydraulisch angetriebenen Schieber sorgt für schonende Zerkleinerung auch sperriger Kunststoffteile.

Testimonials

NGR’s response time and service driven partnership sets a standard unmatched in the industry.

Phillip Goldberg, President

Columbia Recycling, USA

Support

Unser Rundum-Service – Zufriedenheit inklusive

Ausgezeichnete Technologien verlangen ausgezeichneten Service. Unser 100%-Commitment zu perfekten Servicedienstleistungen garantiert Ihnen höchste Wirtschaftlichkeit und minimierte Standzeiten.

Unsere Leistungen:

- Service-Hubs für schnellstmögliche Bearbeitung aller Wartungs- und Reparaturarbeiten

- Ersatzteilzentren für flexible Reaktion auf starke Märkte

- Hohe Ersatzteilverfügbarkeit durch besonders hohe Lagerstände in Europa und Nordamerika

- Weltweite Extruderschneckenfertigungen für kurzfristige Anfertigungen oder Reparaturen

- Starter- und Ersatzteilpakete für jede Neumaschine

NGR Applications & Solutions

[5 MB]